面向生物医用材料和生物基材料领域的重大需求,实验室充分利用蚕丝与生物基纤维材料产业优势,攻克了高品质蚕丝规模化生产、生物基纤维原材料绿色合成、生物基纤维制品低碳制造、蚕丝蛋白材料健康医疗应用、关键装备创制等制约产业发展的核心难题。评估期内,获省部级以上各类奖励30项(代表性获奖见表1)。

1. 创新基因改造家蚕资源,引领丝绸原材料优质高产

高品质蚕丝的规模化可控制取是拓展现代丝绸在战略性新兴产业应用的关键前提。针对目前蚕丝蚕种性状退化、品质不稳定、产能不足和性能难以调控等行业痛点,攻克了家蚕食性基因解析及改造技术,开发了智能工厂化养蚕,实现了规模化生产高品质和功能化蚕丝,为保障我国现代丝绸原材料的国际竞争力作出了重大贡献。

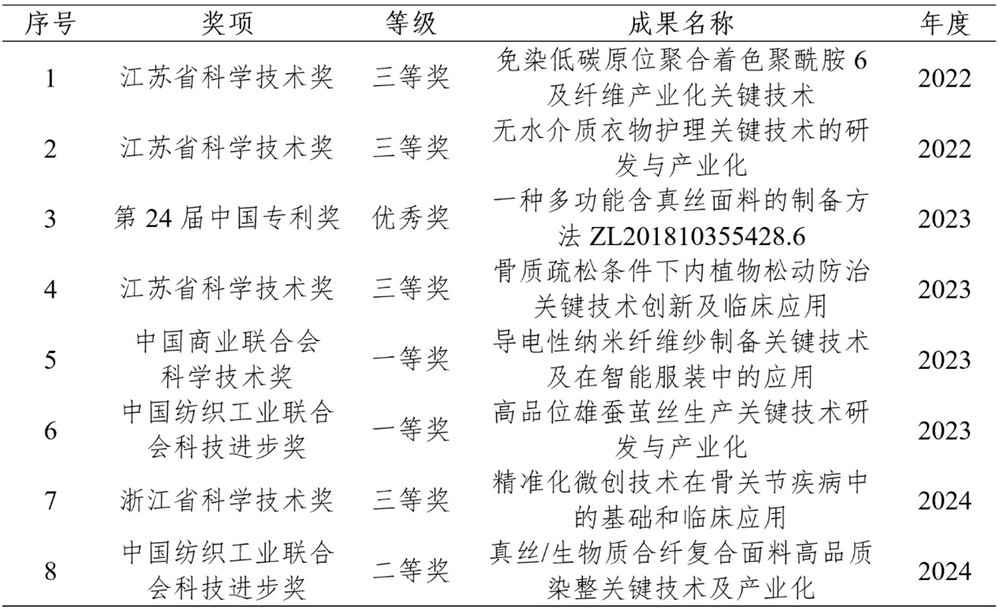

代表性成果1:首创家蚕丝腺细胞外源基因改造,制取国际领先超强蚕丝

针对普通蚕丝在生物医用和军事国防领域应用中存在强力低和功能单一等问题,实验室创制了转基因家蚕丝腺细胞表达外源蛋白体系,获得了可泌高强度类蜘蛛丝、荧光抗菌丝转基因家蚕。通过研究突变基因的遗传规律并确定连锁群,建立了分子标记辅助选择技术体系,育成全球首个细纤度长茧丝家蚕新品种。茧丝线密度降低40%,强度提升30%,长度增加70%,综合指标达到国际领先水平,填补了国内外空白(图6)。获授权发明专利23件,省部级科技奖励一等奖1项、二等奖3项。近3年来与苏州太湖雪丝绸股份有限公司成立2个协同创新中心,共同推广高品质蚕种与高性能丝绸。2025年,中央电视台“农耕探文明”栏目专题报道了该成果。

图6 生产超强超长生丝的家蚕新品种

代表性成果2:创新智能化工厂饲料养蚕技术体系,突破天然蚕丝全年规模制取

智能化工厂饲料养蚕解决了养蚕受季节和劳动力束缚的难题,是颠覆5000年传统人工养蚕的一项关键技术革新。针对饲料育蚕生命力弱、饲料效率低、茧丝产量低的行业痛点问题,实验室历经多年技术攻关,首次揭示了家蚕对桑叶具有高度适应性的生物学分子机制,解析了家蚕味觉受体基因GR66的功能,利用基因编辑技术改造家蚕食性苦味受体基因,首创了广食性家蚕品种,使家蚕可以自主取食苹果、梨、玉米和大豆等。研制出智能桑蚕养殖成套设备,家蚕养殖生命周期可控、可查、可追溯,实现蚕桑生产智能化、全年化和工厂化。李强总理视察鑫缘集团安徽蚕桑产业园时充分肯定了工厂化养蚕技术(图7)。“工厂化养蚕”首次被列入茧丝绸国家发展规划,并成为工信部等六部委联合发布《蚕桑丝绸产业高质量发展行动计划(2021–2025年)》的重点建设任务。

2. 攻克生物基纤维原料合成技术,化解行业痛点

高纯度原料是我国生物基纤维产业发展的主要制约因素。实验室全力打造生物基纤维原料专用技术链,攻克了生物法制备生产1, 3-丙二醇、聚羟基脂肪酸酯低成本合成等关键技术,摆脱了长期以来对国外原料和技术的依赖。

代表性成果1:攻克生物基PTT原料1, 3-丙二醇的生物法合成技术,打破美国技术垄断

作为一种重要的化工原料,1, 3-丙二醇(PDO)的工业化生产技术一直被国际化工巨头垄断。实验室以生物柴油副产物粗甘油为原料替代石油,采用生物法替代化学法制备生产PDO,彻底打破了美国的技术垄断,攻克了生物基聚对苯二甲酸丙二醇酯(PTT)纤维原料生产的“卡脖子”难题,生产效率较传统工艺提升40%以上,聚合级PDO产品纯度≥99.9%,质量指标优于进口产品。通过对组合式脱盐、连续精馏、高精度复合喷丝板和熔体直纺环吹系统等核心设备的全新设计,开发了具有自主知识产权的PTT纤维成套生产装备(图8)。成果填补了国内技术空白,装备能耗减少约38%,温室气体排放减少约20%,获授权发明专利10件、省部级科技进步一等奖1项、二等奖5项。

图片7.jpg

图片7.jpg

图8 PTT低温缩聚技术路线与纤维成套生产关键技术

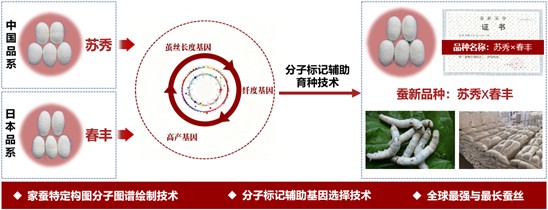

代表性成果2:构建PHA合成及分子结构调控新技术,实现低成本高效率制备

聚羟基脂肪酸酯(PHA)是生物可降解材料产业的核心品种,长期被“高生产成本、低提取效率”双重瓶颈制约。实验室提出了“酶-基因通路-代谢调控”三位一体合成新理论,开发了“耐盐、耐碱、高产”的通用型细胞工厂和生物制造平台,攻克了开放发酵、水相酶解和自絮凝分离等加工关键技术,底物成本下降20%,建成5000升示范产线,实现了PHA的低成本量产(图9)。成果获得国家基础加强计划重点研究项目支持,申请发明专利5件。

图9 PHA生物合成新技术与制造平台

3. 创新纤维材料低碳加工技术,引领行业绿色转型

绿色低碳技术是纺织印染行业高质量发展的关键环节。我国是全球最大的丝绸与生物基纤维产品生产国,但是工艺绿色化水平不高、“三废”污染治理难度大和设备智能化程度亟待提升等问题,严重制约了产业的可持续发展。实验室以塑造绿色发展新动能为导向,率先实现了印染行业的绿色生产与节能降碳。

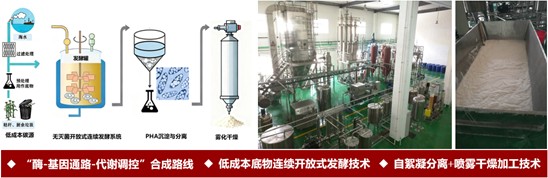

代表性成果1:突破生物基纤维原位聚合着色技术,赋能纺织行业低碳转型

绿色低碳着色核心关键技术是实现生物基纤维绿色加工的有效途径。为了解决现有生物基纤维后道染色带来的污染问题,实验室在全球首创颜料和聚酰胺单体低温连续原位聚合关键技术,攻克了颜料改性和纳米化处理分散关键技术,开发了全色系有色切片智能配色和混料技术及装备,首次制备了单丝线密度达0.4 ~ 0.8 dtex的有色超细生物基锦纶长丝系列产品(图10)。

图10原位聚合着色聚酰胺纤维生产关键技术

该技术解决了普通原液着色工艺中颜料分散难、色泽不匀和无法纺制超细纤维等难题,成果实现产业化,节能减排成效显著。染色阶段每生产1吨有色原位聚合锦纶可减少用煤1.07吨、用水91.96 立方米和二氧化碳排放2.47吨。成果获授权发明专利8件、省部级科技成果奖2项。

代表性成果2:创制无水印染技术与装备,解决纺织行业水污染难题

印染是纺织工业节能减排降耗的重点对象。实验室自主研发并创制了无水生态印染智能化生产关键技术及装备。首次攻克了丝绸等生物基纤维制品在超临界二氧化碳(CO2)流体中的无水染整核心关键技术,成功研发出无水染整智能化系列装备系统(图11);攻克了无水染色专用染料的分子结构设计及合成关键技术,开发了40余种专用染料用于蚕丝、聚乳酸、生物基尼龙等纤维制品的无水印染加工。成功实现了超临界CO2流体无水染色的应用及工程化示范,染料上染率≥98%,匀染性良好,色牢度优异。成果获授权中国发明专利10件、美国发明专利1件,显著推动了印染行业的绿色可持续发展。

图11超临界CO2无水生态染整智能系统及装备

4. 创新生物基材料前沿应用技术,赋能战略性新兴生物医药产业

实验室全力推动新质生产力赋能生物基材料在生物医疗产业的创新应用,抢占战略性新兴产业的未来制高点。

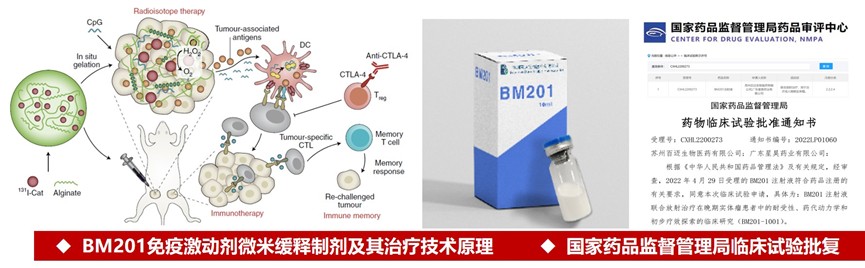

代表性成果1:生物基医用载药材料调控免疫微环境,攻克药物递送与高效治疗

针对传统生物材料药物载体缺乏微环境调控和跨生物屏障递送功能等技术问题,实验室基于丝素蛋白等生物基医用材料,开发了用于核酸、单抗等生物大分子药物的靶向递送与精准控释技术体系,解决了递送抗原、诱导肿瘤免疫治疗以及调控免疫微环境的卡脖子技术难题(图12);攻克了新型生物基医用材料的分离纯化和药物封装技术,填补了规模化生产和高效封装特异性药物技术空白,显著提升了对肿瘤、脊椎损伤和自身免疫性疾病等重大疾病的免疫治疗效果,实现了生物基医用材料领域的创新突破。创制了药物免疫激动剂微米颗粒缓释制剂(BM201、BM601),已获得国家药监局临床默示许可,完成Ⅰ期临床试验研究。获批国家自然科学基金杰出青年基金及重大专项等项目。成果获授权发明专利6件、省部级科技进步奖3项。

图12 生物基医用材料创新肿瘤药物装载与免疫治疗技术

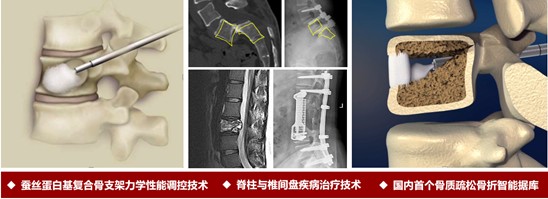

代表性成果2:丝素蛋白人工骨材料成型与应用关键技术,突破骨质疏松诊疗和预防

针对临床中骨修复材料的生物相容性、力学适应性和远期疲劳性能不足等问题,实验室运用丝素和丝胶蛋白等材料,制备了有机/无机复合骨支架,促进骨髓间充质干细胞募集和成骨分化,从而加速脊柱融合,为一体化椎间盘组织构建及退变椎间盘的治疗提供了新思路(图13)。实验室承担了国家重点研发计划等重大项目,获授权发明专利17件,并实现转化应用。牵头制定技术指南和专家共识8部。牵头建设国内首个骨质疏松性骨折人工智能数据库,已纳入20余万例,为骨质疏松诊疗和预防提供了大数据支持。成果获江苏省科技进步一等奖、教育部高等学校科学研究优秀成果二等奖。

图13 蚕丝蛋白材料用于人体骨修复